Работни чертежи - studopediya

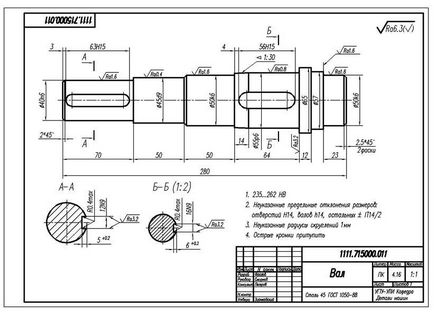

детайлите на изображението в чертежа трябва да съдържа минимален брой видове, секции и напречни сечения достатъчни, за да се идентифицира формата на участие и оразмеряване. Например, валът само един вид със съответните секции и външните елементи. В работните чертежи измерение посочва грапавост на повърхността, форма спецификации. Той се използва под формата надпис главната 1 при поставяне на работните чертежи.

Сред грапавост параметри в съответствие с ГОСТ 2789-73 в механично най-често се използва: Ra - средно аритметично грапавост; Rz - височина грапавина по 10 точки. Ra е основният параметър, той е предписан за всички повърхности на машината. Числени стойности на Ra могат да бъдат взети от Таблица. 22. Rz параметър определя на повърхности, получени чрез леене, коване, щамповане.

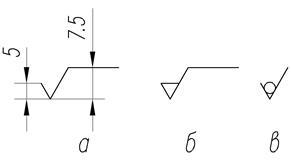

За отбелязване на повърхностната грапавост на чертежите прилагат марки, формата на която е показана на фиг. 27. Ако не е нужно да инсталирате вида на лечението, използването на знака на фиг. 27 а. Този метод на нотация се предпочита. Ако е необходимо, повърхността е задължително оформен чрез отстраняване на материал слой (шлифоване, полиране и т.н.), се прилага марката е показано на фиг. 27 б. За отбелязване на неравностите на повърхността, не се обработват в съответствие с чертежа, знакът е използван на фиг. 27. При използване на знака на ориз. 27 А и фиг. 27 б се поставя под означението на марка на грапавостта на параметъра за грапавост и цифровата стойност (фиг. 28).

Фиг. 27. Знаците, които показват, грапавостта на повърхнината

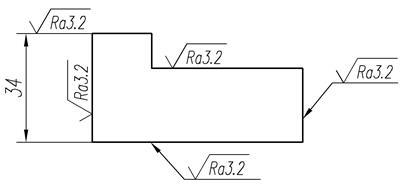

Височината на текста в определянето на грапавина съответства на височината на текст измерение. Ако повърхността, върху която знакът е поставен грапавина, който се намира в горната или в ляво, грапавостта на знака могат да бъдат поставени директно върху повърхността или на неговото продължаване, както и с липсата на пространство е позволено да се поставят знаци от грапавостта на размерите на удължаване на линии, възможно най-близо до линиите на размерите.

Грапавост Ra части

валове за сядане повърхности и корпуси за лагери клас на точност 0: D или D до 80 mm г или D> 80 мм краищата на раменете валове за базиране: търкалящи лагери точност клас 0 на предавките и червячното колело повърхности валове при каучук втулка повърхности валове за съединения с сглобка със стегнатост повърхности на центъра отвори за връзки с намеса повърхностни шпонки на валове: външната повърхност работни шпонкови канали в дупките на зъбни колела, макари, зъбни колела: работни завършва извън зъбните профили на центъра zube зъбно колело 8-та степен на точност повърхности на издатъците на зъбите на колелата свободни крайни повърхности на зъбни канали, фаски, радиуси заоблените повърхности на отворите за болтове, винтове, шпилки носещи повърхности за гайки, болтове, винтове глави

1,25 2,5 1,6 3,2 0,63 0,8 0,4 ... 1.6 3.2 6.3 1.6 3.2 ... 3.2 ... 6.3 1.6 ... 3,2 1,6 6,3 6,3 6,3 12,5 6,3

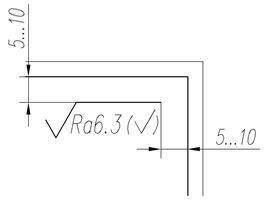

За повърхности, разположени от дясната или долната знак грапавост поставя върху рафтове описания линии (фиг. 28). Когато определяте една и съща част от неравностите на повърхността на продукта в горния десен ъгъл на чертежа поставя се отнасят за същия грапавостта и знак в скоби (фиг. 29). Това означава, че всички повърхности, които не са отбелязани признаци на грубост, грапавостта трябва да са уточнили пред знак в скоби.

Размерът и дебелината на линиите на плочите, постановени в горния десен ъгъл на чертежа, трябва да е 1,5 пъти по-голям от размерите на оценките от грапавостта на изображението.

Размерите в скоби и обозначени с думата "почивка" трябва да бъде равна на размера на символите в картинката.

Фиг. 28. Поставяне бележи грапавина

Фиг. 29. Обърнете внимание на една и съща грапавостта

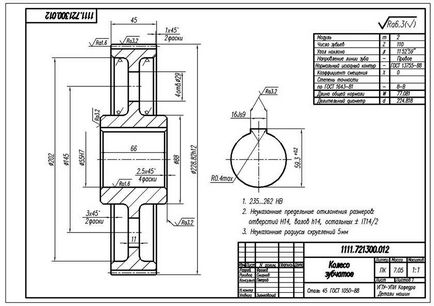

Примери разположение текстура символи върху чертежи вал и цилиндричното зъбно колело, показано на фиг. 30 и 31.

Спецификации разположени над главния знак. спецификации за писане се провеждат в следната последователност:

1. Изискванията за детайла материал, топлинна обработка и материалните свойства на крайния част.

2. Ограничаване на размера на отклонението.

3. ориентиране на размера (размери за препращане, радиусът на кривината, и т.н.).

4. изискванията за качество на повърхностните (посочени на финала, покритието, грапавостта).

Фиг. 30. Работа рисунка вал

Фиг. 31. Работната изготвяне цилиндрично зъбно колело

На следващо място, характеристиките на изпълнение работи вал и рисунките на зъбните колела.

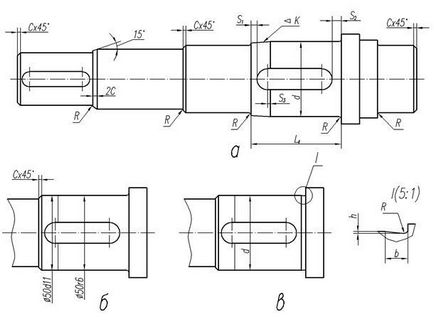

Фиг. 32. Избор на структурните елементи на вала

Избраният началните със страната, на която тази част е зададен като елемент на базовата част на дръжката за поставяне на шпонковия канал. S1 на разстояние от базовата повърхност преди шпонков канал част с диаметър г <30 мм рекомендуется принимать S1 = 2…3 мм. Если d 30 мм, S1 = 4…5 мм. Расстояние между второй границей шпоночного паза и окончанием участка выбирается из условия S2S1. Для уменьшения напряжений смятия в шпоночном соединении стараются полностью использовать длину ступицы при размещении шпоночного паза.

Това се постига чрез предварително определяне на дължината на езика с формула LSH = L4- 2 S1 LSH последвано от закръгляване до най-близкия по-малка стойност за номер (стр. 16). Тук L4 - дължината на вала, който се поставя на шпонковия канал (Фигура 32а.).

Джолан шахти, върху кои елементи са определени от на засаждане, както и на места за лагери за да се улесни инсталацията изпълняват ъгъла на скосяване. С размер фаска се определя в зависимост от диаметъра на частта на вала на маса. 1 (С = C3).

При инсталиране на маншета с помощта на специални устройства, като втулката за монтиране може да се използва под ъгъл на скосяване. Ако устройството не е предвидено, да се използва плитък фаска с ъгъл. показана във втората част на вала (Фиг. 32 А).

За прехода от валовата част с диаметър D на част с диаметър г използва филе на постоянен радиус. Ако малка част диаметър е разположен елемент, предварително изчислено за плътно прилепване към края на своя радиус вал рамо филе съгласно формула R = 0,6 R. където г - размер на фаска част. Като размер фаска се определя от таблицата. 7, за редуктори, ролка, зъбно колело, свързващи половини - на маса. 1. Ако елементът не е зададен, тогава R се изчислява съгласно формула R = 0,4 (D - г). Получената стойност за R се закръгля до най-близката броя на броя 0.6; 1; 1.5; 2; 2.5; 3.

Ако повърхността на валовата част с по-малък диаметър се получава чрез смилане, смилане колело да излезете работи канал съгласно фиг. 32. Размери на канали са показани в таблица. 23.

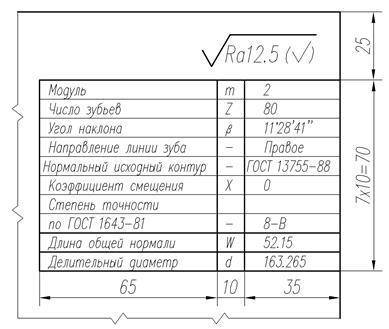

Когато работната скица зъбно колело или пиньон вал в горния десен ъгъл на таблицата с параметри рисунка се поставя зъбци. Пример маса за цилиндрични зъбни колела е показано на фиг. 33.

Фиг. 33. Таблица на настройките зъбен венец

Размерите на жлебове, мм